Prevenção de acúmulos

A formação de depósitos pode ser promovida por diversos fatores, como reações químicas, temperatura, pressão e solubilidades das substâncias envolvidas, como água, alimentos produzidos, etc.

Existem diferentes tipos de revestimentos, que podem variar dependendo do setor e das condições específicas. Alguns dos tipos mais comuns são:

Depósitos de calcário: Eles são formados pela cristalização de sais de cálcio e magnésio de água dura. Depósitos de incrustações podem ocorrer em tubulações, trocadores de calor e outros equipamentos, reduzindo as taxas de fluxo e afetando a eficiência.

Depósitos de ferrugem e corrosão: Esse tipo de placa aparece em superfícies metálicas quando entram em contato com umidade e oxigênio. A ferrugem pode comprometer a integridade das estruturas metálicas e causar sérios danos.

Depósitos orgânicos: Eles podem ser feitos de compostos orgânicos como óleos, gorduras, proteínas ou outros materiais biológicos.

Biofilmes: Estas são comunidades complexas de microrganismos que se instalam nas superfícies e ali formam uma camada protetora. Eles podem ser resistentes e difíceis de remover.

Várias medidas podem ser tomadas para evitar ou reduzir depósitos na indústria:

- Limpeza e manutenção regulares: A limpeza regular de equipamentos e superfícies pode ajudar a minimizar a formação de placa bacteriana.

- Uso de aditivos: Em alguns casos, podem ser introduzidos aditivos especiais no processo de produção para prevenir ou reduzir a formação de depósitos.

- Controle dos parâmetros do processo: O controle dos parâmetros do processo, como temperatura, pressão e pH, pode ajudar a reduzir a formação de depósitos.

- Descalcificação e remoção de ferrugem: Em alguns casos é necessário realizar procedimentos regulares de descalcificação e remoção de ferrugem para remover depósitos já formados.

- Uso de técnicas de filtração e separação: Ao utilizar técnicas de filtração e separação, os contaminantes podem ser removidos de líquidos e gases, minimizando assim a formação de depósitos.

Nas ilustrações a seguir nos concentramos principalmente nos diferentes tipos de depósitos de calcário nas usinas de açúcar. Fornecemos uma visão geral das jazidas, com foco nas usinas de açúcar de beterraba/açúcar de beterraba, mas também destacamos aspectos específicos da produção de açúcar de cana. Quando se trata de depósitos na indústria açucareira, são principalmente depósitos de calcário que ocorrem.

Formação de escala

Os depósitos de calcário são frequentemente chamados de “incrustações”, também conhecidos como depósitos de incrustações.

Trata-se de um depósito típico que ocorre em caldeiras a vapor e sistemas de aquecimento. Trata-se de um depósito sólido de calcário que se forma quando água dura, contendo altos níveis de sais de cálcio e magnésio, é aquecida.

Quando a água é aquecida, os minerais dissolvidos que ela contém podem cristalizar e depositar-se como incrustações nas superfícies internas de caldeiras, tubulações e trocadores de calor. A formação de incrustações pode afetar a eficiência dos sistemas de aquecimento e das caldeiras a vapor, uma vez que os depósitos impedem a transferência de calor e aumentam os custos de energia. Além disso, os depósitos de incrustações podem promover a corrosão e, assim, reduzir a vida útil dos sistemas.

A composição da escala é analisada utilizando uma combinação de métodos específicos modificados, incluindo:

- ICP-OES (plasma acoplado indutivamente – espectrometria de emissão óptica)

- métodos de cromatografia iônica e

- de titulação

Até agora, a KEBO analisou mais de 10.000 amostras em escala coletadas durante um período de mais de 40 anos em mais de 1.000 fábricas em cerca de 60 países.

Além de algumas mudanças no processo que reduzem a formação de um determinado tipo de incrustação, existem duas técnicas principais de prevenção de incrustações:

- o uso de trocadores de íons para substituir o cálcio por cátions de sódio ou hidrogênio e

- o uso de anti-incrustantes para estabilizar os compostos formadores de incrustações em um estado microcristalino

Nas ilustrações a seguir mostramos os principais depósitos de calcário existentes na indústria açucareira.

Principais componentes das incrustações de calcário

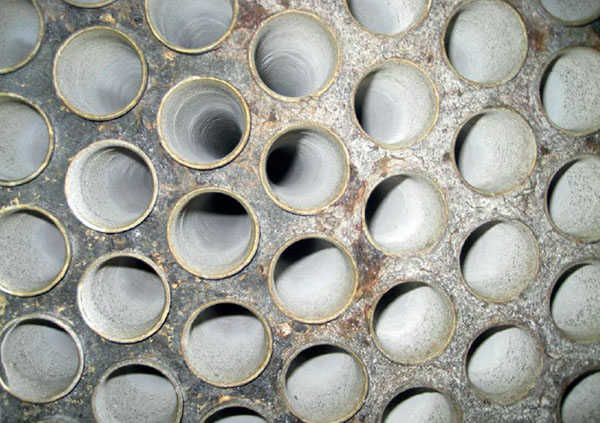

Os principais componentes das incrustações de calcário são os sais de cálcio, silicatos e ocasionalmente carvão de açúcar. Outros componentes inorgânicos das escórias são de importância secundária ou estão limitados a casos especiais. Além da composição química, a remoção das incrustações de calcário é influenciada pela sua estrutura. Uma escória formada por camadas (Fig. 2) é, muitas vezes, mais difícil de remover e pode exigir um tratamento químico repetido. Figura: Escórias formadas por múltiplas camadas.

Oxalato de cálcio

O oxalato de cálcio é encontrado em fábricas de açúcar de beterraba e cana-de-açúcar, formando-se nas culturas por meio de várias reações a partir de substâncias precursoras. Ainda é o componente mais importante das incrustações de calcário na indústria açucareira e limita o tempo de operação se o caldo não for tratado. Os acúmulos contendo oxalato de cálcio apresentam uma ampla variação de cores e estruturas, como mostrado nas Figuras 2 e 3.

O oxalato de cálcio não é solúvel em soluções de limpeza alcalinas ou ácidas, portanto, a limpeza requer dois passos. No primeiro passo alcalino, o oxalato é convertido em carbonato de cálcio pelo excesso de carbonato de sódio adicionado à solução de limpeza alcalina.

A solução de limpeza é adicionada. Dispersantes e umectantes são adicionados para melhorar a penetração da solução de limpeza no calcário e alcançar uma reação de conversão completa não apenas na superfície da escória. No segundo passo, ácido é usado para dissolver o carbonato de cálcio formado, contendo um inibidor de corrosão para proteção do equipamento. Na prática, são utilizados ácido fórmico, ácido sulfâmico ou ácido clorídrico.

Atualmente, a formação de depósitos de oxalato de cálcio não é mais considerada um problema na indústria açucareira europeia, pois sua formação pode ser bem evitada através do amolecimento do caldo fino, o uso de antiescalantes à base de poliacrilato ou uma combinação de ambas as técnicas.

Carbonato de cálcio

O carbonato de cálcio é formado em usinas de açúcar durante a "carbonatação" em trocadores de calor para caldo calcificado/carbonizado, como resultado da adição de leite de cal ou sacarato e CO2. Às vezes, pode-se encontrar carbonato de cálcio em depósitos dos primeiros efeitos, assim como na estação de evaporação, o que indica a necessidade de otimização no processo de carbonatação, como por ex. a melhoria nos tempos de reação ou na filtração.

Devido à redução do uso de cal e a otimização adicional da purificação do caldo na indústria açucareira europeia, a importância do carbonato de cálcio como componente de incrustações de calcário está diminuindo. Em amostras de incrustações de calcário coletadas após o tratamento alcalino do oxalato de cálcio, antes do passo de limpeza ácida, espera-se encontrar carbonato de cálcio como a ligação predominante.

Essas amostras foram coletadas para verificar se a conversão do oxalato por meio do carbonato de sódio foi completa. Escamas compostas principalmente por carbonato de cálcio podem ser removidas através da dissolução com ácido inibido. Embora a formação e precipitação de carbonato de cálcio seja uma reação desejada durante a carbonatação, ela pode ser evitada na estação de evaporação ou em outros estágios do processo por meio da otimização da carbonatação (a primeira opção?), amaciamento do caldo fino e/ou uso de antiescalantes à base de poliacrilato.

Sulfato e sulfito de cálcio

Sulfato e sulfito de cálcio são encontrados ocasionalmente nas escamas de usinas de açúcar com processo de "sulfatização", principalmente em estágios tardios. Eles são formados pelo excesso de dióxido de enxofre (SO2) ou (bi)sulfito. Em algumas regiões, um alto teor de sulfato na cana-de-açúcar também pode levar à formação de escamas de sulfato de cálcio, mesmo sem sulfatização. Para a indústria de cana-de-açúcar, esse tipo de incrustação de calcário está se tornando cada vez mais importante, devido à tendência de produção de açúcar bruto com baixa coloração e açúcar branco de plantação. Para a remoção de acúmulos de sulfito/sulfato de cálcio, recomenda-se uma conversão com carbonato de sódio (como descrito acima para o oxalato), pois o sulfito forma SO2 gasoso quando tratado diretamente com ácido.

Na indústria europeia de açúcar de beterraba, esses componentes de incrustação de calcário também são insignificantes após a reintrodução da sulfatização, pois são bem controlados com baixas dosagens e o uso de bisulfito (?) em vez de SO2 gasoso. Além da otimização do processo de sulfatização, é possível evitar os depósitos de sulfato e sulfito de cálcio com o uso de antiescalantes à base de poliacrilato.

Fosfato de cálcio

O fosfato de cálcio é o composto mais importante que ocorre nas fases iniciais das usinas de açúcar de cana e limita sua operação. Ele pode ser removido por meio de limpeza ácida com ácido fórmico ou ácido clorídrico inibido. A maior parte do fosfato de cálcio entra nos evaporadores na forma de partículas, e não como íons dissolvidos. Os acúmulos contendo fosfato de cálcio geralmente possuem uma estrutura menos densa, mas espessa (Fig. 5) e uma cor escura, o que sugere que elas se originaram de partículas de lodo, e não da cristalização de íons. A prevenção mais eficaz, portanto, é otimizar o processo de purificação do caldo, especialmente a sedimentação e filtração. Os depósitos de fosfato de cálcio que se formam posteriormente por cristalização podem ser evitados pelo uso de antiescalantes à base de poliacrilato.

Aconitato de cálcio

O aconitato de cálcio é uma importante forma de incrustação encontrada na América do Sul (Fig. 6), especialmente no Brasil e no Uruguai. Nesses países, pode levar a problemas significativos de operação com consequências a longo prazo se o caldo não for tratado.

Enquanto os acúmulos de aconitato de cálcio são muito difíceis de remover mecanicamente, eles podem ser facilmente removidos quimicamente (com ácido fórmico e um inibidor). A formação de aconitato de cálcio pode ser prevenida pela aplicação de antiescalantes à base de poliacrilato.

Citrato de cálcio

Quando o ácido cítrico é usado para a limpeza química dos evaporadores, pode ocorrer a formação de incrustações de calcário de citrato de cálcio, pois o complexo solúvel de citrato de cálcio, conhecido pelas aplicações de limpeza em baixas temperaturas, não é estável em altas temperaturas. Portanto, o ácido cítrico não é recomendado para a limpeza de evaporadores em altas temperaturas.

Silicatos

Silicatos ocorrem em fábricas de açúcar de beterraba e cana-de-açúcar. Enquanto na indústria de cana-de-açúcar os silicatos são provenientes da própria cana-de-açúcar, a principal fonte de silicatos na indústria de açúcar de beterraba é a pedra calcária. Na escória, geralmente não há silicato na forma de silicato monomérico simples. Os silicatos na escória têm estruturas poliméricas complexas e são frequentemente encontrados como silicatos de alumínio, magnésio e/ou cálcio, especialmente em fábricas de açúcar de beterraba.

Dois exemplos da composição das escórias estão apresentados na Tabela 2

Carvão de açúcar e açúcar caramelizado

O carvão de açúcar e o açúcar caramelizado são formados quando o açúcar é queimado em superfícies quentes. Isso geralmente ocorre como um acidente durante uma interrupção no fornecimento de energia ou outra falha inesperada. Esse tipo de incrustação mostra uma tendência crescente, principalmente porque o risco de acidentes aumenta com o ciclo de produção. Um número crescente de fábricas relata falhas causadas por problemas internos e externos nas redes elétricas. Além disso, o sucesso dos evaporadores de filme descendente e de placas na indústria açucareira aumentou o risco de formação dessas escórias, pois esses tipos de evaporadores são mais propensos a formar carvão de açúcar em caso de falhas (Figura 8).

Se os tubos ou o espaço entre as placas não estiverem completamente obstruídos, o carvão de açúcar pode ser removido com uma solução alcalina contendo agente de suspensão e umectantes. O agente de suspensão é importante, pois a solução tende a remover as incrustações de calcário da superfície, mas não as dissolve 100%. Os evaporadores modernos possuem um sistema de fornecimento de água de emergência em caso de falha, a fim de evitar a formação de carvão de açúcar. Em casos em que o açúcar carameliza durante a operação padrão do evaporador, a otimização da distribuição de caldo no sistema de distribuição de caldo pode reduzir o problema.

Anti-incrustantes

Os anti-incrustantes para uso em sucos de açúcar são à base de poliacrilato e este produto químico é restrito por regulamentações nacionais e internacionais. Um anti-incrustante à base de poliacrilato evita a formação de incrustações, estabilizando pequenos microcristais de sais de cálcio, ainda invisíveis, que se formam durante a evaporação e concentração do suco. Sem anti-incrustante, os microcristais crescem, unem-se e formam incrustações. O anti-incrustante é capaz de se fixar à superfície dos microcristais com uma extremidade da sua cadeia molecular e impedir o seu crescimento adicional. Isto significa que os microcristais do suco permanecem estáveis, de modo que do ponto de vista técnico se comportam como se ainda estivessem em solução.

Os produtos apresentados em nosso site são apenas uma seleção de nossa linha completa de produtos. Não há um produto universal para a remoção rápida de impurezas. Algumas podem ser bem removidas com produtos alcalinos, enquanto outras respondem melhor a produtos ácidos. É altamente recomendável buscar uma consulta detalhada antes de iniciar a limpeza, devido à grande variedade de problemas de limpeza possíveis e à ampla gama de aditivos, inibidores e soluções de limpeza prontas que oferecemos.<br /> O mesmo se aplica a inibidores, antiespumantes, inibidores de acúmulos, produtos anticorrosivos, inibidores de decapagem, etc. Cada equipamento, material, produto e tipo de água de caldeira/refrigeração utilizada apresenta desafios individuais e distintos. Estamos bem preparados para lidar com esses desafios.

Entre em contato conosco, teremos prazer em ajudar você!

Caso seja de seu interesse, podemos analisar acúmulos em nosso laboratório e desenvolver uma estratégia de limpeza com base em nossa vasta experiência, levando em consideração as condições locais.